- Введение в тему тормозных систем промышленного оборудования

- Основные типы тормозных систем в промышленности

- Механические тормозные системы

- Гидравлические тормозные системы

- Пневматические тормозные системы

- Электромагнитные тормозные системы

- Сравнительная таблица характеристик тормозных систем

- Примеры использования тормозных систем в промышленности

- Механические тормоза

- Гидравлические тормоза

- Пневматические тормоза

- Электромагнитные тормоза

- Рекомендации по выбору тормозной системы

- Заключение

Введение в тему тормозных систем промышленного оборудования

Тормозные системы являются ключевыми элементами промышленного оборудования, отвечающими за безопасность, эффективность и надежность работы машин. Верный выбор типа тормозной системы обеспечивает не только качественную остановку движущихся элементов, но и продлевает срок службы всего механизма, снижает риски аварий и простоев.

В современном производстве применяются различные виды тормозных систем, каждая из которых имеет свои технические особенности, преимущества и ограничения. В данной статье рассмотрены основные типы тормозных систем: механические, гидравлические, пневматические и электромагнитные.

Основные типы тормозных систем в промышленности

Механические тормозные системы

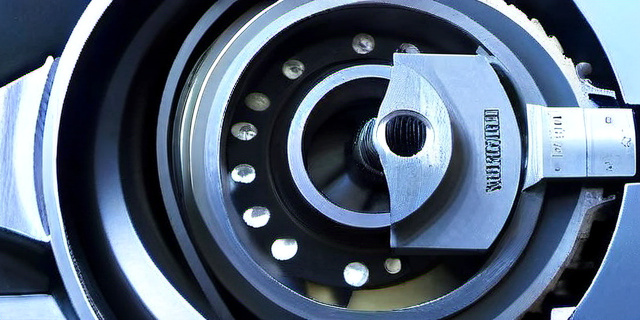

Механические тормоза — это наиболее традиционный и простой вид тормозов, использующий трение для снижения скорости или остановки движения. К данному типу относятся барабанные, дисковые и ленточные тормоза.

- Преимущества: простота конструкции, невысокая стоимость обслуживания, возможность эксплуатации в агрессивных средах.

- Недостатки: износ тормозных накладок, ограниченная точность регулировки, необходимости ручного вмешательства при настройке.

Гидравлические тормозные системы

Гидравлические тормоза используют жидкость под давлением для передачи усилия от управляющего механизма к тормозным элементам.

- Преимущества: плавность и точность торможения, высокая мощность при сравнительно небольших размерах, автоматизированное управление.

- Недостатки: сложность конструкции, необходимость в регулярном обслуживании и контроле герметичности, чувствительность к температурным перепадам.

Пневматические тормозные системы

Используют сжатый воздух для управления тормозным механизмом. Широко применяются в подъемных и транспортных системах.

- Преимущества: безопасность при использовании в пожароопасных зонах, быстрая реакция системы, простой ремонт.

- Недостатки: зависимость от качества и наличия сжатого воздуха, шумность работы.

Электромагнитные тормозные системы

Срабатывают за счет электромагнитного поля, которое воздействует на тормозные диски или колодки.

- Преимущества: высокая точность управления, возможность интеграции с системами автоматики, минимальный износ элементов.

- Недостатки: защита от электропомех и зависимость от электропитания, сравнительно высокая стоимость.

Сравнительная таблица характеристик тормозных систем

| Тип тормозной системы | Мощность торможения | Точность управления | Уровень износа | Обслуживание | Стоимость | Область применения |

|---|---|---|---|---|---|---|

| Механическая | Средняя | Низкая | Высокий | Среднее | Низкая | Общие промышленные механизмы, конвейеры |

| Гидравлическая | Высокая | Высокая | Средний | Высокое | Средняя | Тяжелое оборудование, станки, прессы |

| Пневматическая | Средняя | Средняя | Средний | Среднее | Средняя | Подъемники, транспортные системы |

| Электромагнитная | Средняя | Очень высокая | Низкий | Низкое | Высокая | Автоматизация, точные станки |

Примеры использования тормозных систем в промышленности

Механические тормоза

Механические тормоза часто устанавливаются на конвейерных линиях металлообрабатывающих предприятий. Они просты в ремонте и подходят для регулярной работы с невысокими требованиями к точности. Например, на одном заводе механических тормозов на конвейерах сократился простой оборудования на 15% благодаря регулярному техническому обслуживанию.

Гидравлические тормоза

Гидравлические системы широко используются в прессовом и тяжелом оборудовании, где требуется высокая мощность торможения. Согласно статистике предприятий машиностроения, внедрение гидравлических тормозов позволило повысить точность операций на 25% и снизить износ основных компонентов.

Пневматические тормоза

На складах и в логистике пневматические тормоза применяются в подъемниках и тележках, где важна быстрота срабатывания и надежность. В одном из распределительных центров автоматизация пневматических тормозов снизила уровень аварийных срабатываний на 30%.

Электромагнитные тормоза

В современных роботизированных системах и точных станках предложены электромагнитные тормоза, обеспечивающие максимальную точность и минимальный износ. В промышленности по производству электроники такие тормоза помогают добиться снижения брака на 12% благодаря улучшенному контролю процессов.

Рекомендации по выбору тормозной системы

Выбор тормозной системы зависит от ряда факторов:

- Технические требования оборудования – мощность, тип нагрузки, скорость движения.

- Условия эксплуатации – температура, влажность, агрессивность среды.

- Требования к точности и скорости торможения.

- Экономические факторы – стоимость установки, обслуживания и ремонта.

- Безопасность и стандарты – соответствие нормативам и требованиям безопасности.

Авторский совет:

«Для оптимального выбора тормозной системы важно не только учитывать технические характеристики, но и обеспечить регулярное техническое обслуживание, что значительно увеличивает срок службы и предотвращает аварийные ситуации.»

Заключение

Тормозные системы промышленного оборудования играют критическую роль в обеспечении безопасности и эффективности производства. Механические тормоза подходят для простых задач с невысокими требованиями к точности, гидравлические — для мощных и точных операций, пневматические — для быстрого и безопасного торможения в специфичных условиях, а электромагнитные — для современной автоматизации и высокоточных процессов.

Подробный анализ характеристик и областей применения каждого типа помогает инженерам и менеджерам принимать взвешенные решения при проектировании и выборе оборудования. Внедрение современных систем с учетом условий эксплуатации и регулярного обслуживания позволяет повысить производительность предприятий и снизить эксплуатационные расходы.