- Введение в муфты предельного момента

- Основные типы муфт предельного момента

- 1. Механические (срывные) муфты

- 2. Фрикционные муфты предельного момента

- 3. Магнитные муфты предельного момента

- 4. Гидравлические муфты предельного момента

- Сравнительная таблица основных характеристик

- Примеры и статистика использования

- Пример из практики

- Критерии выбора муфты предельного момента

- Мнение автора

- Заключение

Введение в муфты предельного момента

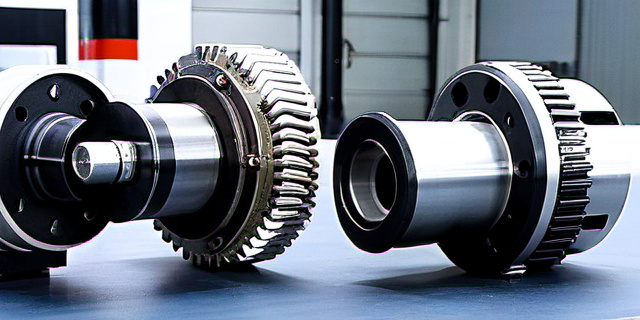

Муфты предельного момента — это важные элементы в трансмиссиях и приводных системах, предназначенные для защиты механизмов от перегрузок. Они автоматически отключают передачу крутящего момента при достижении определенного предела, предотвращая повреждения оборудования.

Существует несколько типов таких муфт, каждый из которых имеет свои особенности и преимущества. В этой статье будет проведен сравнительный обзор основных вариантов, включая механические, фрикционные, магнитные и гидравлические муфты предельного момента.

Основные типы муфт предельного момента

1. Механические (срывные) муфты

Механические муфты — одни из самых распространенных и простых в конструкции. Они основаны на использовании предельных элементов (штифтов, болтов или шпонок), которые при достижении определенного момента обеспечивают разрыв соединения.

- Преимущества: простота, низкая стоимость, быстрое срабатывание.

- Недостатки: после срабатывания требуется замена или ремонт, невозможность плавного восстановления работы.

2. Фрикционные муфты предельного момента

В этом типе муфт передача крутящего момента осуществляется за счет сил трения, которые регулируются настройкой прижимных элементов. При превышении установленного предела муфта начинает проскальзывать, не передавая избыточный момент.

- Преимущества: плавное срабатывание, регулируемый предел момента, возможность повторного использования без замены деталей.

- Недостатки: износ фрикционных элементов, необходимость периодического обслуживания.

3. Магнитные муфты предельного момента

Используют магнитные силы для передачи крутящего момента. При превышении заданного момента магнитные силы перестают удерживать соединение, что приводит к скольжению и защите оборудования.

- Преимущества: бесконтактная передача, отсутствие износа элементов, высокая надежность.

- Недостатки: более высокая стоимость, чувствительность к температурным изменениям.

4. Гидравлические муфты предельного момента

Работа таких муфт основана на гидравлическом принципе — изменение давления жидкости ведет к ограничению крутящего момента. Как правило, используются в тяжелых приводных системах с высокой мощностью.

- Преимущества: возможность точной настройки, надежность в тяжелых условиях, долговечность.

- Недостатки: сложность конструкции, необходимость обслуживания гидросистемы.

Сравнительная таблица основных характеристик

| Тип муфты | Конструктивные особенности | Преимущества | Недостатки | Область применения |

|---|---|---|---|---|

| Механические | Срывные штифты или болты | Низкая стоимость, простота | Одноразовое срабатывание, замена деталей | Малые и средние нагрузки, бюджетные решения |

| Фрикционные | Прижимные диски, фрикционные накладки | Плавное отключение, многоразовое использование | Износ компонентов, периодическое обслуживание | Промышленное производство, станки, роботы |

| Магнитные | Бесконтактное магнитное сцепление | Отсутствие износа, высокая надежность | Высокая цена, чувствительность к температуре | Высокоточные системы, авиация, электроника |

| Гидравлические | Гидравлические камеры, регуляторы давления | Точная настройка, долговечность | Сложность, необходимость обслуживания | Тяжелое машиностроение, сельхоз и горное оборудование |

Примеры и статистика использования

По данным последних исследований, около 45% всех муфт предельного момента на производстве — механические. Это объясняется низкой стоимостью и простотой замены. При этом фрикционные муфты занимают около 30%, благодаря возможности точной регулировки момента и многоразовому использованию.

Магнитные муфты активно растут в сегменте высокоточного оборудования — по статистике, рост спроса составляет примерно 12% в год. Гидравлические муфты занимают относительно небольшой, но стабильный сегмент тяжелого машиностроения, где надежность и долговечность ключевы.

Пример из практики

На одном из машиностроительных предприятий была внедрена система с фрикционными муфтами предельного момента для защиты от перегрузок токарных станков. После установки потери на простои сократились на 20%, а расходы на ремонт — на 35%. Это связано с плавным срабатыванием и отсутствием необходимости полной замены узлов.

Критерии выбора муфты предельного момента

Выбор оптимального типа муфты зависит от ряда факторов, среди которых следует выделить:

- Уровень и характер нагрузки. Для небольших и редких перегрузок подойдут механические муфты, для постоянных и переменных — фрикционные или магнитные.

- Стоимость внедрения и обслуживания. Простые муфты дешевле, но требуют больше ручных операций при замене.

- Условия эксплуатации. Температурные режимы, влажность, пыль и другие факторы могут влиять на выбор.

- Требования к скорости реакции и точности. В высокоточных системах предпочтительны магнитные и гидравлические муфты.

Мнение автора

«Для большинства промышленных задач фрикционные муфты предельного момента представляют собой оптимальное сочетание цены и качества — их способность плавно реагировать на перегрузки и возможность многократного использования значительно сокращают эксплуатационные расходы и простои оборудования.»

Заключение

Муфты предельного момента — неизбежный атрибут современной техники, защищающий механизмы от повреждений и увеличивающий срок их службы. На рынке представлены различные типы таких муфт — от простых механических до сложных гидравлических и магнитных систем.

Каждая разновидность подходит для конкретных условий и задач. Механические муфты выгодны при бюджетных ограничениях и невысоких нагрузках, фрикционные — для промышленного производства с высокой интенсивностью работы, магнитные — в прецизионных и высокотехнологичных областях, а гидравлические — в тяжелом машиностроении.

Выбирая муфту предельного момента, следует внимательно анализировать требования производства, режимы нагрузки и бюджет проекта. Применение правильного типа муфты позволяет оптимизировать надежность системы и снизить затраты на ремонты.