- Введение в перовскитные солнечные элементы и значение стандартов качества

- Основные стандарты качества в производстве перовскитных солнечных элементов

- 1. Стандарт сырья: чистота и дефекты

- 2. Технология нанесения пленки: равномерность и концентрация

- Методы контроля качества пленок

- 3. Стабильность и долговечность perovskite элементов

- Примеры внедрения стандартов для повышения качества продукции

- Рекомендации и советы экспертов

- Заключение

Введение в перовскитные солнечные элементы и значение стандартов качества

Перовскитные солнечные элементы на сегодняшний день привлекают огромное внимание научного и промышленного сообщества благодаря своим высоким КПД и относительно низкой себестоимости производства. Однако переход от лабораторных образцов к промышленному выпуску требует строгого соблюдения стандартов качества, которые обеспечивают стабильную работу, надежность и безопасность устройств.

Качество продукции напрямую влияет на успех коммерциализации и внедрение новых технологий в энергетику. Стандарты качества охватывают все этапы производства – от выбора материалов до контроля готовых элементов.

Основные стандарты качества в производстве перовскитных солнечных элементов

Производственный процесс перовскитных солнечных элементов включает множество этапов, на каждом из которых действуют определённые стандарты и критерии качества:

- Контроль чистоты и свойств сырья

- Точность нанесения слоёв и их толщины

- Оптимизация процессов спекания и отверждения

- Проверка стабильности и деградации перовскита под воздействием окружающей среды

- Тестирование электрических параметров и КПД

- Климатическое тестирование и оценка долговечности

1. Стандарт сырья: чистота и дефекты

Поровскитные материалы – гибридные соединения, зачастую на основе свинца (например, MAPbI3). Их свойства и качество напрямую зависят от степени чистоты исходных реагентов. В промышленности общепринятыми являются следующие требования:

| Показатель | Требование | Метод контроля |

|---|---|---|

| Чистота свинцового компонента PbI2 | Не менее 99.99% | ICP-MS (индуцированная плазменная масс-спектрометрия) |

| Влажность материала | Менее 50 ppm | Карлов / Гайсс метод, гравиметрия |

| Отсутствие тяжелых примесей (Fe, Cu, Pb нецелевой формы) | Минимальное содержание | Электронная микроскопия, спектроскопия XPS |

2. Технология нанесения пленки: равномерность и концентрация

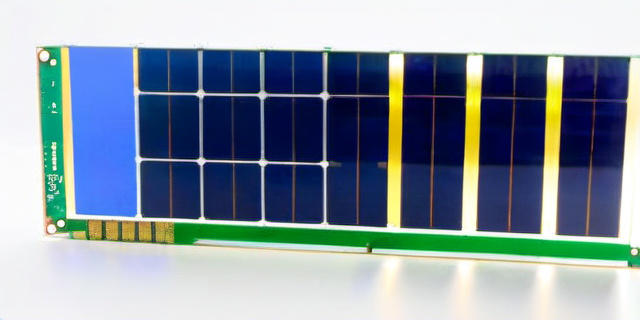

Одним из самых чувствительных этапов является нанесение тонкой плёнки перовскита, поскольку ее дефекты приводят к снижению КПД и долговечности. Промышленные стандарты предусматривают:

- Толщина пленки 300–600 нм с допуском ±10%

- Минимальное количество дефектов (пузырьков, трещин) – не более 0,5 шт на см2

- Гомогенность состава по всей площади изделия

Методы контроля качества пленок

Традиционные методы контроля в лаборатории часто не подходят для массового производства, поэтому в индустрии применяются автоматизированные системы:

- Рентгеновская дифракция (XRD) для анализа кристаллитов

- Оптическая спектроскопия и фотолюминесценция для оценки качества оптических свойств

- Автоматизированные оптические сканеры для выявления дефектов поверхности

3. Стабильность и долговечность perovskite элементов

Одним из ключевых факторов, ограничивающих применение перовскитных технологий, является низкая стабильность к воздействию влаги, кислорода, ультрафиолета и температуры. Стандарты качества включают обязательные испытания на следующие параметры:

| Параметр | Требование | Метод испытания |

|---|---|---|

| Устойчивость к влаге | Не более 10% деградации КПД при 85% влажности и 25°С в течение 1000 часов | Камера с контролируемой влажностью |

| Термостабильность | Сохранение свойств при 85°С, 1000 часов | Термокамера |

| УФ-устойчивость | Не менее 80% начального КПД после 500 часов искусственного УФ-излучения | УФ-камера |

Примеры внедрения стандартов для повышения качества продукции

Современные производители перовскитных солнечных элементов активно внедряют эти стандарты в производственные процессы. Например:

- Компания «SolarPerov» ввела полный цикл тестирования на влажность и термостойкость, что позволило увеличить срок службы без ухудшения КПД на 30%.

- «NanoSunTech» внедрила автоматические сканирующие системы для контроля толщины пленки и обнаружения микродефектов, что снизило процент брака с 8% до 2%.

Рекомендации и советы экспертов

Эксперты рынка отмечают, что соблюдение стандартов качества – это не просто формальность, а необходимое условие для успешного масштабирования производства и выхода на мировой рынок.

«Сегодня ключ к коммерческому успеху перовскитных солнечных элементов – комплексный подход к контролю качества на всех этапах производства, начиная от сырья и заканчивая испытаниями готовой продукции. Только так можно гарантировать стабильность и долговечность, которые ждёт рынок» — говорит ведущий специалист в области новых материалов.

Заключение

Стандарты качества для производства перовскитных солнечных элементов играют решающую роль в развитии отрасли. Они обеспечивают высокую эффективность, долговечность и безопасность продукции, что критично для её коммерциализации. Обеспечение строгого контроля на всех этапах – от качества исходных материалов до испытаний готовых изделий – помогает избежать брака, улучшить эксплуатационные характеристики и увеличить доверие потребителей.

Переход на массовое производство невозможно без системного подхода к оценке и поддержанию стандартов. При соблюдении таких мер перовскитные технологии имеют все шансы стать одним из опорных направлений возобновляемой энергетики ближайших десятилетий.