- Введение в технологии прецизионного точения микродеталей

- Что такое прецизионное точение микродеталей?

- Основные технологические особенности изготовления микродеталей

- Специализированные станки для микроточения

- Материалы для изготовления микродеталей

- Технологические этапы процесса прецизионного точения микродеталей

- Ключевые параметры и их влияние на качество

- Современные технологии и автоматизация

- Системы ЧПУ и программное обеспечение

- Инструменты для микроточения

- Контроль качества и измерения

- Примеры успешного применения технологии

- Перспективы развития и инновации

- Заключение

Введение в технологии прецизионного точения микродеталей

В последние десятилетия микродетали стали неотъемлемой частью многих отраслей промышленности — от медицины и электроники до аэрокосмической и часовой промышленности. Производство таких компонентов требует высокой точности, так как габариты изделий могут составлять от нескольких микрометров до единиц миллиметров. Прецизионное точение на специализированных станках является одним из ключевых методов изготовления микродеталей, обеспечивающим необходимую точность и качество.

Что такое прецизионное точение микродеталей?

Прецизионное точение — это процесс механической обработки вращающихся деталей с максимальной точностью и минимальными допусками. Применительно к микродеталям данная технология подразумевает обработку изделий с размером и допуском, часто не превышающими доли микрона. Для этого используются высокоточные станки с оснащением, которое обеспечивает стабильность и минимальную вибрацию.

Основные технологические особенности изготовления микродеталей

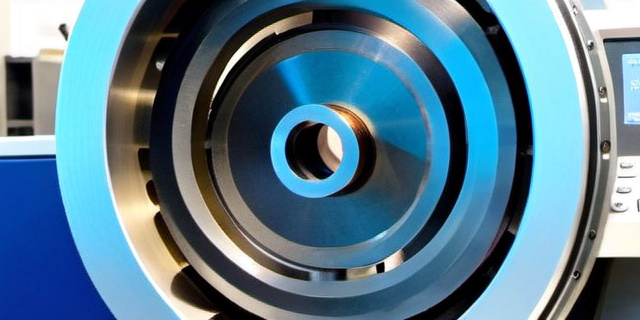

Специализированные станки для микроточения

Для обработки микродеталей применяются специальные прецизионные станки, которые отличаются следующими характеристиками:

- Высокая жесткость и стабильность конструкции для предотвращения деформаций;

- Минимальный люфт в направляющих механизмах;

- Малые размеры инструмента и возможность установки микроинструментов;

- Современные системы управления с программируемыми параметрами;

- Быстрая смена инструментов и автоматизация процесса для повышения производительности.

Материалы для изготовления микродеталей

Зачастую микродетали производятся из металлов с высокой прочностью, сопротивлением износу и коррозии. Наиболее распространённые материалы:

| Материал | Применение | Основные свойства |

|---|---|---|

| Титан и его сплавы | Медицина, аэрокосмическая промышленность | Высокая прочность, коррозионная стойкость |

| Нержавеющая сталь | Медицинское оборудование, электронные устройства | Износостойкость, биосовместимость |

| Медь и её сплавы | Электроника, теплообменные устройства | Высокая теплопроводность, электропроводность |

| Твердые сплавы (карбиды) | Прецизионные механизмы, режущие инструменты | Высокая износостойкость, твёрдость |

Технологические этапы процесса прецизионного точения микродеталей

Процесс обработки микродеталей обычно включает несколько ключевых этапов, обеспечивающих требуемую качество и стабильность изделий:

- Подготовка заготовки — обеспечение чистоты, правильных параметров и качества материала.

- Настройка станка — установка инструмента, калибровка и отладка системы управления.

- Обработка — точение с контролем подачи, скорости и глубины резания.

- Контроль качества — измерение параметров изделий с помощью микроскопов и специализированных измерительных систем.

- Финишная обработка — полировка, анодирование, термообработка и прочие процессы для улучшения характеристик детали.

Ключевые параметры и их влияние на качество

Для успешного изготовления микродеталей важны следующие параметры обработки:

- Скорость резания — слишком большая приводит к нагреву и деформации, слишком малая — к снижению производительности;

- Подача — определяет точность геометрии и плавность поверхности;

- Глубина резания — влияет на износ инструмента и стабильность процесса;

- Температурный режим — контролируется для предотвращения термических деформаций.

Современные технологии и автоматизация

Системы ЧПУ и программное обеспечение

Современные специализированные станки оснащаются числовым программным управлением (ЧПУ), что позволяет добиться высокой повторяемости и точности. С помощью программирования задаются сложные траектории и параметры процесса. В последние годы активно внедряются технологии машинного обучения и искусственного интеллекта для оптимизации производственного процесса.

Инструменты для микроточения

Для обеспечения максимальной точности применяются инструменты с алмазным напылением или из сверхтвердых материалов. Их геометрия тщательно адаптируется под обрабатываемый материал и тип поверхности.

Контроль качества и измерения

Контроль микродеталей ведётся с использованием:

- Оптических микроскопов с высокой разрешающей способностью;

- Профилометров для измерения шероховатости поверхности;

- Систем контактного и бесконтактного измерения (например, лазерных трекеров и координатно-измерительных машин).

Примеры успешного применения технологии

В медицинской индустрии прецизионное точение применяется для изготовления микроимплантатов и хирургических инструментов с точностью до 0,5 микрона. В электронике — производство микроразъемов и контактов, что позволяет создавать компактные и надежные устройства. Аэрокосмическая отрасль использует микродетали для сложных механизмов управления полетом.

| Отрасль | Пример изделия | Требуемая точность | Объем производства (в месяц) |

|---|---|---|---|

| Медицина | Миниатюрные импланты | ±0,5 мкм | до 10 000 шт. |

| Электроника | Разъемы и контакты | ±1 мкм | более 50 000 шт. |

| Аэрокосмическая техника | Элементы управления | ±0,2 мкм | около 5 000 шт. |

Перспективы развития и инновации

Современные исследования направлены на следующие направления:

- Интеграция лазерных и ультразвуковых технологий с прецизионным точением для повышения качества поверхностей;

- Использование новых материалов инструментов с повышенной износостойкостью;

- Развитие гибридных станков, объединяющих точение, шлифование и полирование в одном процессе;

- Автоматизация контроля качества с применением компьютерного зрения.

Заключение

Изготовление микродеталей на специализированных прецизионных станках — это технологический процесс, требующий высокой квалификации, современного оборудования и тщательного контроля на всех этапах. Современные технологии позволяют достигать точности в десятки раз превосходящей обычное точение, что открывает широкие возможности для развития микроинженерии. Применение новых материалов, автоматизация процессов и цифровизация позволяют значительно повысить качество и производительность.

«Для успешного производства микродеталей критически важен баланс между инновационным оборудованием и тщательной подготовкой оператора. Только сочетание технологии и человеческого фактора гарантирует высокий результат.»

В будущем можно ожидать ещё более глубокого внедрения цифровых технологий и искусственного интеллекта, что сделает производство микродеталей более быстрым, точным и доступным для широкого круга производителей.