- Введение в селективное лазерное плавление металлических порошков

- Принцип работы селективного лазерного плавления

- Основные этапы процесса SLM:

- Ключевые параметры процесса

- Используемые металлические порошки

- Популярные материалы для SLM:

- Преимущества и ограничения технологии SLM

- Преимущества

- Ограничения

- Методы постобработки аддитивных металлических деталей

- Основные виды постобработки:

- Примеры применения технологии и постобработки

- Статистика эффективности и развития технологии SLM

- Рекомендации и мнение автора

- Заключение

Введение в селективное лазерное плавление металлических порошков

Селективное лазерное плавление (Selective Laser Melting, SLM) – это одна из наиболее прогрессивных аддитивных технологий, позволяющая создавать сложные металлические детали послойным наплавлением металлического порошка с использованием лазера. В последние десятилетия она заняла прочное место в машиностроении, авиации, медицине и ювелирном деле благодаря своей точности и способности формировать компоненты с уникальной геометрией.

Основным преимуществом SLM является возможность создавать детали непосредственно из 3D-модели без необходимости изготовления сложных оснасток или штампов, что резко снижает время и стоимость производства прототипов и мелкосерийных изделий.

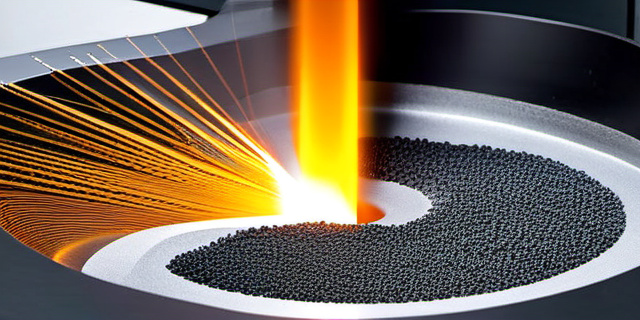

Принцип работы селективного лазерного плавления

Технология SLM основана на последовательном сплавлении тонких слоев металлического порошка под действием высокомощного лазерного луча. Каждый слой наносится на платформу ровным слоем, после чего лазер сканирует область, соответствующую сечению детали, заплавляя порошок в твердый сплоченный слой.

Основные этапы процесса SLM:

- Подготовка 3D-модели и нарезка на послойные сечения.

- Равномерное нанесение металлического порошка на рабочую платформу.

- Лазерное сканирование для выборочного плавления порошка.

- Опускание платформы на высоту одного слоя и повтор нанесения порошка.

- Повторение цикла до формирования полной детали.

Ключевые параметры процесса

| Параметр | Описание | Типичные значения |

|---|---|---|

| Мощность лазера | Мощность излучения для плавления порошка | 100 – 500 Вт |

| Толщина слоя | Толщина каждого порошкового слоя | 20 – 50 мкм |

| Скорость сканирования | Скорость перемещения лазерного луча | 200 – 1500 мм/с |

| Температура платформы | Предварительный подогрев для снижения напряжений | 100 – 500 °C |

Используемые металлические порошки

Выбор порошковых материалов критически важен для успешного процесса SLM. Применяются как чистые металлы, так и различные сплавы, обладающие необходимыми механическими и термическими свойствами для конкретных задач.

Популярные материалы для SLM:

- Нержавеющая сталь (316L, 304L) – универсальный и недорогой материал с хорошей коррозионной стойкостью.

- Титановые сплавы (Ti-6Al-4V) – применяются в аэрокосмической и медицинской промышленности благодаря высокой прочности и биосовместимости.

- Алюминиевые сплавы (AlSi10Mg) – позволяют изготавливать легкие и прочные конструкции с хорошей теплопроводностью.

- Кобальтовые сплавы – используются в условиях высоких температур и износостойкости.

Преимущества и ограничения технологии SLM

Преимущества

- Высокая точность и сложность геометрии изделий.

- Возможность создания внутренних каналов и структур.

- Минимизация отходов материала (материал используется эффективно).

- Сокращение времени разработки и выпуска деталей.

Ограничения

- Высокая стоимость оборудования и материалов.

- Необходимость последующей постобработки для улучшения параметров поверхности.

- Ограниченная максимальная размерность деталей из-за размеров рабочей платформы.

- Возможность внутреннего напряжения и деформаций, требующая термообработки.

Методы постобработки аддитивных металлических деталей

После завершения процесса SLM полученные детали требуют обязательной постобработки для устранения дефектов, улучшения механических и эстетических свойств, а также обеспечения стабильной эксплуатации.

Основные виды постобработки:

- Удаление остатков порошка и опорных конструкций.

Часто детали печатаются с поддерживающими элементами, которые нужно демонтировать механически или с помощью специализированного инструмента. - Термическая обработка.

Нагрев и выдержка с целью снятия внутреннего напряжения, улучшения микроструктуры, повышения прочности и пластичности. - Механическая обработка.

Шлифование, фрезерование, токарная обработка для достижения требуемых размеров и качества поверхности. - Пескоструйная и химическая очистка.

Используется для удаления неровностей поверхности и улучшения шероховатости. - Полировка и декоративная отделка.

Для улучшения внешнего вида и коррозионной стойкости. - Покрытия и гальванизация.

Дополнительные слои для защиты и улучшения эксплуатационных характеристик.

Примеры применения технологии и постобработки

Современные компании внедряют SLM для выпуска инновационных деталей в различных отраслях:

| Отрасль | Пример изделия | Тип материала | Вид постобработки |

|---|---|---|---|

| Авиация | Турбинные лопатки | Титановые сплавы | Термическая обработка, шлифовка |

| Медицина | Имплантаты для костей | Нержавеющая сталь, титан | Полировка, пассивирование |

| Автомобилестроение | Жесткие крепежи | Алюминиевые сплавы | Механическая обработка, анодирование |

| Ювелирное производство | Сложные браслеты и кольца | Драгоценные металлы с порошковой смесью | Химическая очистка, полировка |

Статистика эффективности и развития технологии SLM

По данным отраслевых исследований, рынок аддитивных металлоизделий ежегодно растет на 20-25%. Около 35% всех инноваций в машиностроении сегодня связаны с аддитивными технологиями. Примером является использование SLM в авиастроении: более 60% компонентов современных реактивных двигателей обладают элементами, произведенными посредством селективного лазерного плавления.

При этом доля постобработки входит в себестоимость деталей около 30-40%, что подчеркивает важность оптимального выбора методов до и после печати для полного контроля качества продукции.

Рекомендации и мнение автора

«Технология селективного лазерного плавления открывает широкие горизонты для производства деталей с уникальными свойствами, однако ключ к успеху – грамотная постобработка. Инженерам и производителям следует рассматривать SLM как комплексный процесс, где внимание к деталям на каждом этапе определяет итоговое качество и надежность изделий.»

В будущем автор советует инвестировать в развитие интегрированных систем контроля качества и автоматизации этапов постобработки, что позволит увеличить производительность и снизить издержки в массовом производстве.

Заключение

Селективное лазерное плавление металлических порошков – это мощный инструмент современной индустрии, способный производить сложные изделия с высокой точностью. Однако без качественной и хорошо продуманной постобработки невозможно достичь оптимальных эксплуатационных характеристик деталей. Развитие новых материалов, совершенствование лазерных систем и технологий обработки открывают перспективы для расширения сферы применения SLM и повышения эффективности производства.

Для успешного внедрения данной технологии предприятиям важно уделять внимание не только процессу печати, но и всем этапам, связанным с улучшением готового изделия, включая механическую, термическую и химическую постобработку.