- Что такое цифровой двойник производственной линии?

- Основные характеристики цифровых двойников:

- Роль цифровых двойников в оптимизации технологических процессов

- Основные направления оптимизации:

- Пример из реальной практики

- Цифровые двойники для планирования загрузки оборудования

- Преимущества использования цифровых двойников в планировании:

- Статистика эффективности

- Технологии и инструменты для создания цифровых двойников

- Ключевые компоненты

- Вызовы и ограничения

- Экспертное мнение и рекомендации

- Заключение

Что такое цифровой двойник производственной линии?

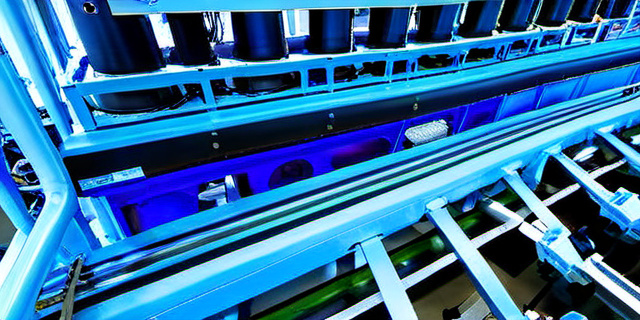

Цифровой двойник — это виртуальная копия реальной производственной линии, отражающая ее структуру, поведение и состояние в режиме реального времени. Этот инструмент позволяет моделировать, анализировать и оптимизировать производственные процессы, не вмешиваясь в физическую линию.

Современные цифровые двойники интегрируют данные с датчиков, системы управления, исторические и текущие параметры, создавая подробный цифровой аватар оборудования и процессов.

Основные характеристики цифровых двойников:

- Реальное время: отображение актуального состояния оборудования и процессов.

- Интерактивность: возможность изменять параметры и тестировать сценарии без риска для производства.

- Прогнозирование: предсказание последствий изменений и потенциальных сбоев.

- Оптимизация: поиск наилучших вариантов настройки и загрузки оборудования.

Роль цифровых двойников в оптимизации технологических процессов

Оптимизация технологических процессов — ключевая задача в современной промышленности. Цифровые двойники позволяют достичь значительного улучшения показателей за счет детального анализа и моделирования.

Основные направления оптимизации:

- Повышение производительности — анализ узких мест и предупреждение простоев.

- Сокращение производственных затрат — энергоресурсы, материалы и труд.

- Улучшение качества продукции — контроль параметров и выявление дефектов.

- Минимизация времени наладки — быстрый подбор настроек без остановки линии.

Пример из реальной практики

Крупный производитель Автотехнологий внедрил цифровой двойник для одной из сборочных линий. В результате удалось:

- Повысить общую эффективность оборудования (OEE) на 12%;

- Сократить время наладки с 45 минут до 20 минут;

- Уменьшить дефекты продукции на 8% за первые 6 месяцев.

Эти показатели были достигнуты благодаря возможности моделировать различные сценарии загрузки, анализировать критические параметры и оперативно реагировать на изменения.

Цифровые двойники для планирования загрузки оборудования

Планирование загрузки оборудования — одна из важнейших задач для обеспечения бесперебойного производственного процесса и максимального использования ресурсов.

Преимущества использования цифровых двойников в планировании:

| Преимущество | Описание | Влияние на производство |

|---|---|---|

| Точное прогнозирование загрузки | Моделирование производственных требований и расчет оптимальных графиков. | Снижение простоев и перегрузок оборудования. |

| Адаптивность к изменениям | Корректировка планов в реальном времени при изменении спроса и технических параметров. | Быстрая реакция на непредвиденные обстоятельства. |

| Оптимизация ресурсов | Рациональное распределение нагрузки между машинами, персоналом и материалами. | Снижение затрат и повышение производительности. |

Статистика эффективности

Согласно исследованиям, компании, внедрившие цифровые двойники для планирования загрузки оборудования, отмечают следующие результаты:

- Сокращение времени простоя на 25-40 %;

- Увеличение общего коэффициента использования мощностей на 10-15 %;

- Снижение ошибок в планировании до 30 %.

Технологии и инструменты для создания цифровых двойников

Создание цифрового двойника требует комплексного подхода и использования современных технологий:

Ключевые компоненты

- Сенсоры и IoT устройства — сбор данных о текущем состоянии оборудования;

- Системы SCADA и MES — интеграция оперативного управления и контроля;

- Облачные вычисления — обеспечение масштабируемости и обработки больших объемов данных;

- Системы машинного обучения и AI — анализ и прогнозирование поведения системы;

- Визуализация и интерфейсы — удобное представление информации для операторов и инженеров.

Вызовы и ограничения

- Необходимость точной калибровки моделей для соответствия реальным процессам;

- Требования к кибербезопасности для защиты данных и систем;

- Высокие первоначальные инвестиции;

- Требования квалификации персонала для работы с новыми системами.

Экспертное мнение и рекомендации

По мнению специалистов в области промышленной автоматизации, цифровые двойники являются одной из самых перспективных технологий для повышения конкурентоспособности предприятий:

«Интеграция цифровых двойников в производственные процессы открывает новые горизонты для эффективного управления и развития. Главное — начинать с пилотных проектов и постепенно расширять функционал, позволяя компании адаптироваться к цифровой трансформации без потрясений.»

Рекомендуется:

- Начинать с критичных участков производства с высокой степенью автоматизации;

- Обеспечить обучение персонала и вовлечение всех уровней менеджмента;

- Использовать гибкие платформы, позволяющие наращивать возможности цифрового двойника со временем.

Заключение

Цифровые двойники производственных линий — это эффективный инструмент, позволяющий значительно улучшить качество планирования загрузки оборудования и оптимизировать технологические процессы. Их внедрение способствует повышению производительности, снижению затрат и улучшению качества продукции.

Отечественные и мировые предприятия, уже использующие цифровые двойники, демонстрируют заметные улучшения ключевых показателей. Однако успех зависит от грамотного подхода к реализации, обучения кадров и стратегического планирования.

Будущее промышленности неразрывно связано с цифровыми технологиями, и цифровые двойники — один из ключевых элементов этой трансформации.